در مجموعه آموزشی رهجو، لایوهای سهشنبهشب با اساتید رهجو، فرصتی ارزشمند برای انتقال تجربههای عملی و دانش تخصصی در حوزههای فنی و مهندسی هستند. در یکی از این جلسات، میزبان استاد انجرقلی بودیم — مدرس تخصصی دورههای سردخانه، چیلرهای آبی و تبرید تراکمی کاربردی — تا به بررسی تفاوتها، مزایا و چالشهای سیستم تبرید آمونیاکی در مقایسه با سیستم تبرید تراکمی بپردازیم.

این مقاله، برگرفته از گفتوگوی زنده با ایشان است و تلاش میکند با نگاهی علمی و کاربردی، مسیر انتخاب و طراحی سیستمهای سرمایشی در پروژههای صنعتی را روشنتر کند. از خواص ترمودینامیکی آمونیاک گرفته تا طراحی مدارهای خاص، از مسائل ایمنی و خوردگی تا تحلیل اقتصادی و کاربردی، تمام نکات مهم در این مقاله پوشش داده شدهاند.

اگر شما هم در حوزه برق سردخانه، طراحی سیستمهای تبرید، یا اجرای پروژههای برودتی فعالیت دارید، این مقاله میتواند راهنمایی دقیق و قابل اتکا برای تصمیمگیریهای فنی و اقتصادی شما باشد.

خواص ترمودینامیکی آمونیاک و مزایای برودتی در سیستمهای تبرید صنعتی

یکی از مهمترین دلایل استفاده از سیستم تبرید آمونیاکی در سردخانههای صنعتی، خواص ترمودینامیکی منحصربهفرد آمونیاک بهعنوان یک مبرد طبیعی است. این خواص باعث میشوند که آمونیاک در بسیاری از موارد، عملکردی بسیار بهتر از مبردهای مصنوعی مانندR22، R134a یا R404A داشته باشد.

گرمای نهان تبخیر بالا و ظرفیت تبرید بیشتر

آمونیاک دارای گرمای نهان تبخیر بسیار بالایی است. عدد دقیق این پارامتر حدود ۱۳۰۰ کیلوژول بر کیلوگرم است، در حالی که برای گاز R22 این عدد حدود ۲۰۰ کیلوژول بر کیلوگرم است. این یعنی ظرفیت تبرید آمونیاک حدود ۶.۵ برابر R22 است.

این تفاوت عددی به این معناست که برای تولید یک میزان مشخص سرمایش، مقدار بسیار کمتری از آمونیاک نسبت به R22 نیاز است. در نتیجه، دبی مبرد کاهش مییابد و طراحی مدار سادهتر و بهینهتر میشود.

گرمای ویژه بالا و پایداری حرارتی بهتر

گرمای ویژه آمونیاک در دماهای مختلف بین ۴.۲ تا ۴.۷ کیلوژول بر کیلوگرم کلوین است. در مقایسه، گرمای ویژه R22 حدود ۱.۵ تا ۱.۹ است. این یعنی آمونیاک حدود ۲.۵ برابر ظرفیت جذب انرژی حرارتی دارد.

این ویژگی باعث میشود که آمونیاک در برابر نوسانات دمایی عملکرد پایدارتری داشته باشد و در فرآیند تبخیر و تراکم، انرژی بیشتری را جذب یا آزاد کند.

ضریب انتقال حرارت بالا و راندمان بهتر در مبدلها

ضریب انتقال حرارت مایع آمونیاک حدود ۰.۶۵ وات بر متر کلوین است، در حالی که برای R22 اینانسور بسیار مهم است، زیرا باعث میشود سطح تبادل حرارتی کاهش یابد، ابعاد تجهیزات کوچکتر شود، و راندمان کلی سیستم تبرید صنعتی افزایش پیدا کند.

تأثیر مستقیم خواص آمونیاک بر طراحی مدار تبرید

با توجه به خواص بالا، در سیستم تبرید آمونیاکی میتوان با دبی کمتر، حجم لولهکشی کمتر، و تعداد تجهیزات محدودتر به همان ظرفیت سرمایشی دست یافت که در سیستمهای تبرید تراکمی با مبردهای مصنوعی نیازمند تجهیزات بیشتر و مصرف انرژی بالاتر است.

این مزیتها باعث شدهاند که در پروژههای بزرگ مانند سردخانههای لبنیاتی، تونلهای انجماد، و موتورخانههای مرکزی، سیستم تبرید آمونیاکی انتخاب اول مهندسان طراح باشد.

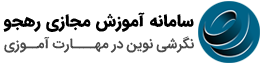

چالشهای فنی و ایمنی در استفاده از آمونیاک در سیستم تبرید صنعتی

با وجود مزایای ترمودینامیکی چشمگیر، استفاده از آمونیاک در سیستم تبرید صنعتی با چالشهای فنی و ایمنی جدی همراه است. شناخت این چالشها برای مهندسان برق سردخانه، طراحان مدار تبرید، و تکنسینهای اجرایی ضروری است تا بتوانند تصمیمگیری دقیقی در انتخاب نوع سیستم داشته باشند.

خوردگی فلزات در مدار تبرید آمونیاکی

یکی از مهمترین محدودیتهای فنی در استفاده از آمونیاک، خاصیت خورندگی آن نسبت به فلزاتی مانند مس، برنج و آلیاژهای مسی است. آمونیاک با این فلزات واکنش شیمیایی داده و باعث تخریب ساختار آنها میشود.

به همین دلیل، در طراحی مدار تبرید آمونیاکی، استفاده از فولاد ضدزنگ یا فولاد کربنی با پوششهای مقاوم الزامی است. این موضوع نهتنها در لولهکشی، بلکه در انتخاب کمپرسور، مبدل حرارتی، شیرآلات و اتصالات نیز باید رعایت شود.

تفاوت چگالی آمونیاک و روغن؛ چالش جداسازی روغن

در سیستم تبرید آمونیاکی، چگالی مایع آمونیاک کمتر از روغن است. این یعنی آمونیاک در مدار بالا میرود و روغن در پایین جمع میشود. برخلاف مبردهای مصنوعی که روغن با جریان مبرد حرکت میکند، در مدار آمونیاک نیاز به جداسازی مرحلهای روغن وجود دارد.

این تفاوت باعث میشود که طراحی مدار نیازمند سپریتورهای چندمرحلهای، شیرهای تخلیه روغن از زیر مخزنها، و استفاده از دیفراست گاز داغ برای جمعآوری روغن باقیمانده در اواپراتور باشد.

دمای بالای گاز تخلیه کمپرسور و شاخص آیزنتروپیک

یکی دیگر از چالشهای مهم در سیستم تبرید آمونیاکی، دمای بسیار بالای گاز تخلیه کمپرسور است. این دما تحت تأثیر شاخص ترمودینامیکی به نام آیزنتروپیک ایندکس قرار دارد. برای آمونیاک، این شاخص حدود 1.14 است، در حالی که برای R22 حدود 1.18 است.

اگرچه تفاوت عددی کوچک به نظر میرسد، اما چون این شاخص در توان معادله ظاهر میشود، تأثیر آن بر دمای تخلیه بسیار زیاد است. در شرایط کاری مشابه، دمای تخلیه R22 ممکن است حدود 90 درجه سانتیگراد باشد، اما برای آمونیاک به 150 درجه میرسد.

این دمای بالا باعث میشود که روغن در کمپرسور شروع به تجزیه شدن کند و خطرات جدی برای عملکرد سیستم ایجاد شود.

عوامل مؤثر بر افزایش دمای تخلیه کمپرسور

استاد انجرقلی در لایو به چند عامل کلیدی اشاره کرد که باعث افزایش دمای تخلیه در سیستم تبرید آمونیاکی میشوند:

- نسبت تراکم بالا بین فشار کندانسور و فشار اواپراتور

- سوپرهیت زیاد در خروجی اواپراتور

- کاهش دمای تبخیر برای رسیدن به دمای پایینتر در سردخانه

- افزایش دمای کندانسور بهدلیل شرایط محیطی یا طراحی نامناسب

برای کنترل این دما، استفاده از کندانسور آبی با دمای پایینتر، حذف سوپرهیت، و طراحی مدار دو مرحلهای توصیه میشود.

سمی بودن آمونیاک و خطرات انسانی

آمونیاک یک گاز بسیار سمی است. اگر انسان در محیطی با غلظت بالای آمونیاک قرار گیرد، تنفس آن منجر به بیهوشی، آسیب جدی به سیستم تنفسی، و در موارد شدید مرگ قطعی میشود.

به همین دلیل، در طراحی موتورخانههای آمونیاکی، باید از سیستمهای تهویه اضطراری، سنسورهای نشت گاز، و تجهیزات ایمنی فردی استفاده شود. همچنین، در صورت نشتی آمونیاک و تماس آن با محصولات غذایی داخل سردخانه، آن محصول باید کاملاً منهدم شود و وارد بازار نشود.

اشتعالپذیری آمونیاک و محدوده انفجار

آمونیاک در غلظتهای بین ۱۵ تا ۲۸ درصد حجمی قابل اشتعال است. خارج از این محدوده، آمونیاک قابل اشتعال نیست. برای شعلهور شدن، نیاز به دمای حدود ۱۵۰ درجه سانتیگراد و شعله مستقیم دارد.

این ویژگی باعث شده که در کشورهای پیشرفته، نصب سیستم تبرید آمونیاکی نیازمند اخذ مجوزهای محیط زیستی و ایمنی صنعتی باشد. در ایران نیز استفاده از آمونیاک در سردخانههای بزرگ رایج است، اما رعایت کامل اصول ایمنی الزامی است.

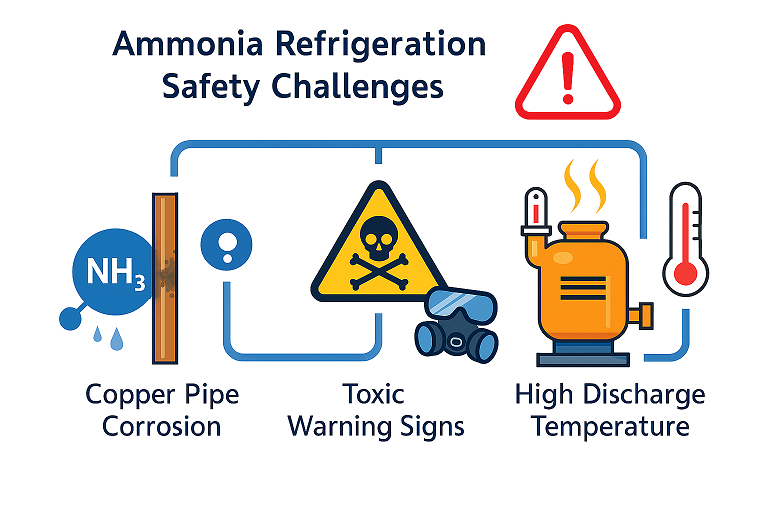

الزامات ایمنی در طراحی مدار تبرید آمونیاکی

برای مقابله با خطرات سمی بودن و اشتعالپذیری آمونیاک، طراحی مدار باید شامل موارد زیر باشد:

- شیرهای ایمنی فنردار برای تخلیه روغن بدون ریسک نشت گاز

- سپریتورهای چندمرحلهای برای جداسازی گاز و مایع

- شیرهای دستی با فنر برگشتپذیر برای جلوگیری از تخلیه ناخواسته

- سیستمهای خنثیسازی نشتی در موتورخانهها و کشتیهای صنعتی

- تهویه اضطراری و سنسورهای نشت گاز در اتاق کمپرسور

طراحی مدار تبرید آمونیاکی: سیستم لیکوئید ریسیور و گردش سیال

در سیستم تبرید آمونیاکی، بهدلیل تفاوتهای فیزیکی و شیمیایی این مبرد با گازهای مصنوعی، طراحی مدار تبرید نیازمند ساختار ویژهای است که با نام سیستم لیکوئید ریسیور شناخته میشود. این سیستم، برخلاف مدارهای ساده تبرید تراکمی، شامل اجزای متعدد و مسیرهای گردش سیال پیچیدهتری است که هدف آن مدیریت روغن، کنترل دمای تخلیه، و افزایش ایمنی است.

اجزای اصلی مدار تبرید آمونیاکی

مدار لیکوئید ریسیور شامل اجزای زیر است:

- کمپرسور سردخانه صنعتی

- کندانسور آبی با دمای تخلیه پایینتر (حدود ۳۵ درجه سانتیگراد)

- ریسیور (مخزن ذخیره مایع آمونیاک)

- سپریتور (مخزن جداکننده گاز و مایع)

- پمپ مایع برای ارسال آمونیاک به اواپراتور

- اواپراتور بدون سوپرهیت

- شیرآلات تخلیه روغن از زیر مخازن

- شیرهای دیفراست گاز داغ برای جمعآوری روغن باقیمانده

این اجزا بهگونهای طراحی شدهاند که بتوانند روغن را در چند مرحله از مدار خارج کنند، دمای تخلیه کمپرسور را کنترل کنند، و از ورود مایع به کمپرسور جلوگیری نمایند.

حذف سوپرهیت و طراحی اواپراتور در مدار آمونیاک

در سیستم تبرید آمونیاکی، برخلاف سیستمهای R22 یا R134a، سوپرهیت حذف میشود. دلیل این حذف، جلوگیری از افزایش دمای تخلیه کمپرسور و کاهش نسبت تراکم است.

در طراحی اواپراتور، مقدار دبی ارسالی آمونیاک حدود ۴ برابر ظرفیت تبخیر واقعی است. این یعنی بخشی از آمونیاک تبخیر نشده و بهصورت مایع از اواپراتور خارج میشود.

این مایع و گاز وارد سپریتور میشوند، جایی که گاز از بالای مخزن به کمپرسور مکش میشود و مایع با پمپ به اواپراتور بازمیگردد.

نقش سپریتور و ریسیور در جداسازی روغن

بهدلیل سبکتر بودن آمونیاک نسبت به روغن، روغن در پایین مخازن جمع میشود. در نتیجه، طراحی مدار باید شامل شیرهای تخلیه روغن از زیر ریسیور و سپریتور باشد.

این شیرها معمولاً از نوع دستی با فنر برگشتپذیر هستند تا در صورت بیهوشی یا خطای انسانی، بهصورت خودکار بسته شوند و از نشت آمونیاک جلوگیری کنند.

در زمان دیفراست گاز داغ، روغن باقیمانده در اواپراتور جمع شده و به مدار بازگردانده میشود. این فرآیند باعث میشود که روغن در مدار باقی نماند و عملکرد کمپرسور مختل نشود.

تفاوت گردش سیال در مدار آمونیاک با سیستمهای تراکمی معمولی

در سیستمهای تبرید تراکمی معمولی، مانند R22 یا R404A، روغن با جریان مبرد حرکت میکند و از سطح بالاتر جدا میشود. اما در مدار آمونیاک، بهدلیل تفاوت چگالی، روغن در پایین جمع میشود و جداسازی از زیر انجام میشود.

این تفاوت باعث میشود که طراحی مدار نیازمند سپریتورهای چندمرحلهای، شیرآلات خاص، و مسیرهای گردش سیال متفاوت باشد.

همچنین، در مدار آمونیاک، پمپ مایع نقش کلیدی دارد و جایگزین شیر انبساط در مدارهای سنتی میشود. این پمپ، آمونیاک را با فشار مناسب به اواپراتور ارسال میکند تا تبخیر انجام شود.

کنترل دمای کندانسور و نسبت تراکم

برای جلوگیری از افزایش دمای تخلیه کمپرسور، در سیستم تبرید آمونیاکی از کندانسور آبی با دمای پایینتر استفاده میشود. بهجای دمای ۵۰ درجه در کندانسور هوایی، دمای کندانسور آبی حدود ۳۵ درجه تنظیم میشود.

این کاهش دما باعث کاهش فشار کندانسور، کاهش نسبت تراکم، و در نهایت کاهش دمای تخلیه کمپرسور میشود.

دیفراست گاز داغ و جمعآوری روغن باقیمانده

در سیستم تبرید آمونیاکی، دیفراست با استفاده از گاز داغ خروجی کمپرسور انجام میشود. این گاز داغ وارد اواپراتور میشود، یخزدایی را انجام میدهد، و در عین حال روغن باقیمانده را جمعآوری کرده و به مدار بازمیگرداند.

این روش، علاوه بر افزایش راندمان دیفراست، باعث حفظ سلامت کمپرسور و جلوگیری از خشککاری آن میشود.

تفاوت اقتصادی و کاربردی سیستم تبرید آمونیاکی در سردخانههای صنعتی

یکی از مهمترین عوامل در انتخاب نوع سیستم تبرید برای سردخانهها، تحلیل اقتصادی و کاربردی آن در مقیاسهای مختلف است. سیستم تبرید آمونیاکی، با وجود هزینه اولیه بالا، در پروژههای بزرگ صنعتی بهصرفهتر و منطقیتر از سیستمهای تبرید تراکمی با مبردهای مصنوعی عمل میکند.

هزینه اولیه بالا بهدلیل تجهیزات خاص

مدار تبرید آمونیاکی نیازمند تجهیزات خاص، شیرآلات صنعتی، و طراحی پیچیدهتری نسبت به سیستمهای معمولی است. بهعنوان مثال:

- شیرآلات خاص مانند ICF valves بسته به سایز، بین ۱۰۰۰ تا ۷۰۰۰ دلار قیمت دارند.

- هر اواپراتور در سیستم آمونیاکی نیازمند مجموعهای از شیرآلات برای کنترل دیفراست، تخلیه روغن، و ایمنی مدار است.

- استفاده از سپریتورهای چندمرحلهای، پمپهای مایع، و تابلو برقهای بزرگ باعث افزایش هزینه اولیه میشود.

این هزینهها در سردخانههای کوچک یا پروژههای با ظرفیت پایین، توجیه اقتصادی ندارند و استفاده از سیستم تبرید تراکمی معمولی منطقیتر است.

صرفهجویی در مصرف انرژی و هزینههای نگهداری

با وجود هزینه اولیه بالا، سیستم تبرید آمونیاکی در بلندمدت باعث کاهش چشمگیر مصرف انرژی و هزینههای نگهداری میشود. دلایل این صرفهجویی عبارتند از:

- ظرفیت تبرید بالاتر با حجم کمتر مبرد

- راندمان بالای انتقال حرارت در کندانسور و اواپراتور

- کاهش تعداد کمپرسورها و تابلو برقها در موتورخانه

- کاهش نیاز به پرسنل نگهداری در مقایسه با سیستمهای چند کمپرسوری

در پروژههایی با مصرف بالا، مانند سردخانههای لبنیاتی، تونلهای انجماد، و مراکز توزیع مواد غذایی، این صرفهجوییها در مدت کوتاهی هزینه اولیه را جبران میکنند.

مقایسه با سیستمهای تبرید تراکمی معمولی

در سیستمهای تبرید تراکمی با مبردهای مصنوعی مانند R22 یا R404A، برای رسیدن به ظرفیتهای بالا، نیاز به تعداد زیادی کمپرسور، تابلو برق، و مدارهای مستقل وجود دارد. بهعنوان مثال:

- برای یک سردخانه بزرگ، ممکن است نیاز به ۶۰ تا ۷۰ کمپرسور و تابلو برقهای متعدد باشد.

- نگهداری این تجهیزات نیازمند تیم فنی ۱۵ تا ۲۰ نفره بهصورت روزانه است.

- مصرف برق و هزینههای تعمیرات در این سیستمها بسیار بالاست.

در مقابل، سیستم تبرید آمونیاکی با استفاده از موتورخانه مرکزی، دو کمپرسور قدرتمند، و تابلو برق واحد، همان ظرفیت را با هزینه نگهداری بسیار کمتر تأمین میکند.

این تفاوت باعث میشود که در پروژههای بزرگ، سیستم آمونیاکی از نظر اقتصادی برنده باشد و انتخابی منطقی برای مهندسان و سرمایهگذاران باشد.

کاربرد در پروژههای صنعتی بزرگ

سیستم تبرید آمونیاکی بهطور خاص در پروژههایی با ویژگیهای زیر توصیه میشود:

- سردخانههای با ظرفیت بالا و تعداد اتاق زیاد

- تونلهای انجماد با دمای زیر صفر تا منفی ۴۰ درجه

- صنایع لبنیاتی، گوشت، ماهی، و فرآوردههای غذایی

- مراکز توزیع و نگهداری مواد فاسدشدنی در مقیاس ملی

در این پروژهها، استفاده از سیستم تبرید تراکمی معمولی نهتنها از نظر اقتصادی بهصرفه نیست، بلکه از نظر مهندسی نیز چالشبرانگیز خواهد بود.

نکات طراحی و نبود منابع جامع آموزشی در سیستم تبرید آمونیاکی

یکی از مهمترین چالشهایی که مهندسان و تکنسینهای فعال در حوزه تبرید صنعتی با آن مواجه هستند، نبود منابع آموزشی جامع و مرحلهبهمرحله برای طراحی مدار تبرید آمونیاکی است. برخلاف سیستمهای تبرید تراکمی با مبردهای رایج، که منابع آموزشی متعددی برای آنها وجود دارد، طراحی مدار آمونیاک بیشتر بر پایه تجربه عملی و آزمون و خطا انجام میشود.

نبود مرجع کامل برای طراحی مدار تبرید آمونیاکی

استاد انجرقلی در لایو بهصراحت اشاره کرد که در حال حاضر، هیچ منبع آموزشی یا کتابی وجود ندارد که از ابتدا تا انتهای طراحی یک سیستم تبرید آمونیاکی را بهصورت کامل آموزش دهد. این خلأ آموزشی باعث شده که بسیاری از مهندسان جوان و علاقهمندان به حوزه برق سردخانه، در مواجهه با پروژههای آمونیاکی دچار سردرگمی شوند.

طراحی مدار آمونیاک شامل انتخاب کمپرسور مناسب، تعیین مسیر گردش سیال، طراحی سپریتور و ریسیور، انتخاب شیرآلات ایمنی، و تنظیم دمای کندانسور و اواپراتور است—همه اینها نیازمند دانش عملی و تجربه میدانی هستند.

نقش تجربه عملی در اجرای صحیح سیستم تبرید آمونیاکی

در غیاب منابع آموزشی رسمی، تجربه عملی استادکاران و مهندسان باسابقه بهعنوان مهمترین مرجع طراحی شناخته میشود. بسیاری از نکات اجرایی، مانند نحوه تخلیه روغن، تنظیم دیفراست گاز داغ، یا انتخاب نوع شیرهای فنردار، فقط از طریق حضور در پروژههای واقعی قابل یادگیری هستند.

این موضوع اهمیت دورههای عملی و کارگاهی را دوچندان میکند. مجموعه رهجو با برگزاری دورههای تخصصی سردخانه و چیلر با حضور استاد انجرقلی، تلاش کرده این خلأ آموزشی را تا حد زیادی پوشش دهد.

تفاوت در سلیقه طراحی و انتخاب تجهیزات

یکی دیگر از نکات مهم در طراحی مدار تبرید آمونیاکی، تفاوت در سلیقه مهندسان طراح است. بهدلیل نبود استاندارد واحد، برخی طراحان از شیرآلات خاصی استفاده میکنند، برخی دیگر مسیر گردش سیال را متفاوت تنظیم میکنند، و برخی حتی در انتخاب نوع کمپرسور یا کندانسور تفاوت نظر دارند.

این تفاوتها اگرچه در ظاهر جزئی هستند، اما در عملکرد نهایی سیستم تأثیر زیادی دارند. به همین دلیل، آشنایی با سبکهای مختلف طراحی و تحلیل تجربیات پروژههای واقعی برای مهندسان تازهکار بسیار ضروری است.

معرفی انجمن تخصصی آمونیاک در آمریکا

در سطح بینالمللی، تنها مرجع تخصصی که بهصورت محدود به آموزش سیستمهای تبرید آمونیاکی میپردازد، انجمن آمونیاک آمریکا (IIAR) است. این انجمن استانداردهایی برای طراحی، ایمنی، و نگهداری سیستمهای آمونیاکی ارائه کرده، اما محتوای آن بیشتر برای مهندسان مقیم آمریکا قابل استفاده است و به زبان فارسی ترجمه نشده.

این موضوع نشان میدهد که در فضای فارسیزبان، مجموعههایی مثل رهجو نقش حیاتی در انتقال دانش تخصصی دارند و باید با تولید محتوای بومی، این خلأ را پر کنند.

اجزای ایمنی در مدار تبرید آمونیاکی | طراحی ایمن برای سردخانههای صنعتی

با توجه به ویژگیهای خاص آمونیاک—از جمله سمی بودن، اشتعالپذیری، و واکنشپذیری با فلزات—طراحی مدار تبرید آمونیاکی باید با استانداردهای ایمنی بسیار بالا انجام شود. در این بخش، اجزای ایمنی کلیدی که در مدارهای آمونیاکی استفاده میشوند را بررسی میکنیم.

شیرهای ایمنی فنردار برای تخلیه روغن

در مدار تبرید آمونیاکی، روغن در پایین مخازن ریسیور و سپریتور جمع میشود. برای تخلیه این روغن، از شیرهای دستی با فنر برگشتپذیر استفاده میشود. این شیرها بهگونهای طراحی شدهاند که اگر اپراتور دچار بیهوشی یا خطای انسانی شود، شیر بهصورت خودکار بسته شود و از نشت آمونیاک جلوگیری کند.

این طراحی هوشمندانه، یکی از مهمترین اقدامات ایمنی در سیستمهای آمونیاکی است و مانع از بروز حادثه در زمان تخلیه روغن میشود.

جداکننده هوا و رطوبت در مدار تبرید

وجود هوا و رطوبت در مدار تبرید آمونیاکی میتواند باعث افت راندمان، خوردگی داخلی، و اختلال در عملکرد کمپرسور شود. به همین دلیل، در طراحی مدار از واترترپها و جداکنندههای هوا استفاده میشود تا این ناخالصیها از مدار خارج شوند.

این اجزا معمولاً در مسیر مکش کمپرسور یا در خروجی سپریتور نصب میشوند و نقش مهمی در حفظ سلامت سیستم دارند.

سیستمهای خنثیسازی نشتی در موتورخانههای آمونیاکی

در پروژههای بزرگ صنعتی، مانند سردخانههای لبنیاتی یا کشتیهای ماهیگیری، حجم آمونیاک بسیار زیاد است. در صورت نشتی، خطرات جانی و زیستمحیطی جدی ایجاد میشود. برای مقابله با این خطرات، از سیستمهای خنثیسازی نشتی استفاده میشود که شامل:

- سنسورهای نشت گاز آمونیاک

- تهویه اضطراری با فنهای فشار بالا

- مخازن خنثیسازی با آب دریا یا محلولهای خاص

- شیرهای قطع اضطراری در ورودی و خروجی مدار

این سیستمها بهگونهای طراحی شدهاند که در صورت نشتی، آمونیاک بهسرعت تخلیه شده، با آب ترکیب شده، و از محیط خارج شود تا از آسیب به انسان و محصول جلوگیری شود.

ایمنی محصول در سردخانه در صورت نشتی آمونیاک

یکی از نکات مهمی که استاد انجرقلی در لایو به آن اشاره کردند، غیرقابل مصرف شدن محصول سردخانه در صورت تماس با آمونیاک است. اگر نشتی در مدار رخ دهد و آمونیاک با مواد غذایی داخل سردخانه تماس پیدا کند، آن محصول باید کاملاً منهدم شود و اجازه ورود به بازار ندارد.

این موضوع اهمیت طراحی ایمن، نگهداری دقیق، و نظارت مستمر بر مدار تبرید آمونیاکی را دوچندان میکند.

طراحی ایمن برای دیفراست گاز داغ

در سیستم تبرید آمونیاکی، دیفراست با استفاده از گاز داغ خروجی کمپرسور انجام میشود. این گاز داغ علاوه بر یخزدایی، روغن باقیمانده در اواپراتور را جمعآوری میکند. برای جلوگیری از نشت گاز در این مرحله، از شیرهای کنترل فشار و دما استفاده میشود که بهصورت خودکار باز و بسته میشوند.

سیستم دو مرحلهای و کنترل دماهای پایین در تبرید آمونیاکی

یکی از قابلیتهای مهم سیستم تبرید آمونیاکی، امکان اجرای مدار دو مرحلهای برای دستیابی به دماهای بسیار پایین، مانند منفی ۴۰ درجه سانتیگراد است. این ویژگی باعث شده که آمونیاک بهعنوان مبرد اصلی در تونلهای انجماد صنعتی، سردخانههای زیر صفر، و مراکز نگهداری مواد غذایی منجمد، جایگاه ویژهای پیدا کند.

نیاز به دمای پایین در سردخانههای تخصصی

در بسیاری از صنایع غذایی، دارویی، و شیلات، نیاز به دمای پایینتر از منفی ۳۰ درجه وجود دارد. برای رسیدن به این دماها، سیستمهای تبرید معمولی با مبردهای مصنوعی مانند R404A یا R507 دچار محدودیت میشوند. اما سیستم تبرید آمونیاکی با طراحی دو مرحلهای، میتواند این دماها را با پایداری، راندمان بالا، و ایمنی مناسب تأمین کند.

استاد انجرقلی در لایو اشاره کردند که با استفاده از یک کمپرسور دومرحلهای، میتوان بهراحتی دمای منفی ۴۰ درجه را در تونل انجماد و دمای منفی ۱۰ درجه را در سردخانههای بالای صفر تأمین کرد.

ساختار مدار دو مرحلهای در تبرید آمونیاکی

در مدار دو مرحلهای، از دو کمپرسور با فشارهای متفاوت استفاده میشود:

- کمپرسور مرحله اول: مکش از اواپراتور با فشار پایین

- کمپرسور مرحله دوم: مکش از مرحله اول و تخلیه به کندانسور

این ساختار باعث میشود که نسبت تراکم کاهش یابد، دمای تخلیه کنترل شود، و راندمان سیستم افزایش پیدا کند.

در طراحی این مدار، استفاده از سپریتور بین مراحل، خنککننده بین مرحلهای (Intercooler)، و کنترل دقیق دما و فشار الزامی است.

کنترل دمای تخلیه کمپرسور در مدار دومرحلهای

یکی از چالشهای اصلی در تبرید آمونیاکی، دمای بالای تخلیه کمپرسور است. در مدار دومرحلهای، این دما با استفاده از تقسیم فشار بین دو کمپرسور، بهصورت مؤثری کنترل میشود. این موضوع باعث میشود که:

- روغن در کمپرسور تجزیه نشود

- قطعات داخلی کمپرسور آسیب نبینند

- عمر مفید تجهیزات افزایش یابد

این مزیت، بهویژه در پروژههایی که به دمای منفی ۳۰ تا منفی ۴۰ درجه نیاز دارند، بسیار حیاتی است.

کاربرد مدار دومرحلهای در صنایع مختلف

مدار تبرید آمونیاکی دومرحلهای در پروژههای زیر کاربرد دارد:

- تونلهای انجماد ماهی، گوشت، مرغ و فرآوردههای پروتئینی

- سردخانههای نگهداری واکسن، دارو و مواد حساس به دما

- مراکز صادراتی مواد غذایی منجمد

- صنایع لبنیاتی با نیاز به دمای پایین در فرآیند تولید

در این پروژهها، استفاده از سیستم تبرید تراکمی معمولی نهتنها از نظر فنی ناکارآمد است، بلکه از نظر اقتصادی نیز توجیهپذیر نیست.

مزایای مدار دومرحلهای در تبرید آمونیاکی

- دستیابی به دماهای بسیار پایین با پایداری بالا

- کنترل دقیق دمای تخلیه کمپرسور

- کاهش مصرف انرژی در مقایسه با سیستمهای چند کمپرسوری

- افزایش عمر تجهیزات و کاهش هزینههای نگهداری

- امکان استفاده از موتورخانه مرکزی با تابلو برق واحد

مقایسه نهایی و انتخاب منطقی سیستم تبرید | آمونیاکی یا تراکمی؟

پس از بررسی دقیق خواص فنی، طراحی مدار، چالشهای ایمنی، و تحلیل اقتصادی، حالا نوبت به جمعبندی و انتخاب بین دو سیستم تبرید رایج در صنعت سردخانه میرسد: سیستم تبرید آمونیاکی و سیستم تبرید تراکمی با مبردهای مصنوعی.

هر دو سیستم تبرید تراکمی هستند

نکتهای که باید ابتدا روشن شود این است که هر دو سیستم، از نظر ساختار ترمودینامیکی، تراکمی هستند. یعنی فرآیند سرمایش در هر دو شامل:

- کمپرسور

- کندانسور

- شیر انبساط یا پمپ مایع

- اواپراتور

تفاوت اصلی در نوع مبرد، خواص فیزیکی آن، و نحوه طراحی مدار است—not در اصل عملکرد.

معیارهای انتخاب سیستم تبرید مناسب

برای انتخاب بین سیستم تبرید آمونیاکی و تراکمی، باید به چند معیار کلیدی توجه کرد:

این جدول بهخوبی نشان میدهد که انتخاب سیستم تبرید باید بر اساس مقیاس پروژه، بودجه، و اهداف بلندمدت انجام شود—not صرفاً بر اساس هزینه اولیه.

تحلیل بلندمدت اقتصادی و مهندسی

اگرچه سیستم تبرید آمونیاکی در ابتدا هزینه بیشتری دارد، اما در بلندمدت با کاهش مصرف انرژی، کاهش تعداد تجهیزات، و افزایش عمر سیستم، صرفهجویی قابل توجهی ایجاد میکند. بهویژه در پروژههایی با مصرف بالا، این صرفهجویی میتواند بهطور مستقیم در سودآوری مجموعه تأثیر بگذارد.

استاد انجرقلی در لایو اشاره کردند که در برخی پروژهها، هزینه اولیه سیستم آمونیاکی در کمتر از ۲ سال از طریق صرفهجویی در برق و نگهداری جبران شده است.

نقش آموزش تخصصی در انتخاب صحیح

انتخاب سیستم تبرید مناسب، نیازمند دانش فنی، تجربه عملی، و آشنایی با طراحی مدارهای مختلف است. مجموعه رهجو با برگزاری دورههای تخصصی سردخانه، چیلر، و تبرید آمونیاکی، تلاش کرده این دانش را بهصورت کاربردی در اختیار مهندسان و تکنسینها قرار دهد.

آموزش صحیح، نهتنها باعث انتخاب بهتر، بلکه باعث اجرای دقیقتر، ایمنتر، و اقتصادیتر پروژههای تبرید صنعتی میشود.

معرفی دورههای آموزشی مرتبط با استاد انجرقلی | آموزش تخصصی تبرید صنعتی در رهجو

یکی از نقاط قوت مجموعه آموزشی رهجو، برگزاری دورههای تخصصی و کاربردی در حوزه تبرید صنعتی، برق سردخانه، و طراحی مدارهای سرمایشی است. استاد انجرقلی، بهعنوان یکی از مدرسین باسابقه و فنی این مجموعه، در چند دوره کلیدی تدریس میکنند که هرکدام بهصورت عملی، پروژهمحور، و با محتوای بهروز ارائه میشوند.

دوره تخصصی تبرید آمونیاکی | آموزش طراحی مدار و ایمنی

این دوره جدیدترین دوره مجموعه رهجو است که بهصورت کامل به آموزش طراحی مدار تبرید آمونیاکی، تحلیل خواص ترمودینامیکی، بررسی تجهیزات ایمنی، و اجرای پروژههای واقعی میپردازد. محتوای این دوره شامل:

- طراحی مدار لیکوئید ریسیور

- انتخاب کمپرسور، سپریتور، ریسیور و پمپ مایع

- بررسی شیرآلات خاص و تجهیزات ایمنی

- تحلیل اقتصادی و کاربردی سیستم آمونیاک

- اجرای دیفراست گاز داغ و مدیریت روغن

- بررسی مدار دومرحلهای برای دماهای پایین

این دوره با ارائه مدرک معتبر و قابل ترجمه، برای مهندسان برق سردخانه، تکنسینهای تبرید، و طراحان پروژههای صنعتی بسیار مناسب است.

دوره تبرید تراکمی کاربردی | آموزش عملی با مبردهای رایج

در این دوره، تمرکز بر آموزش سیستمهای تبرید تراکمی با مبردهای مصنوعی مانند R22، R134a و R404A است. محتوای دوره شامل:

- شناخت اجزای مدار تبرید تراکمی

- طراحی اواپراتور، کندانسور، و شیر انبساط

- بررسی سوپرهیت، سابکول، و نسبت تراکم

- تحلیل عملکرد کمپرسور و تابلو برق

- آموزش نگهداری و عیبیابی سیستمهای سردخانه

این دوره برای پروژههای فروشگاهی، سردخانههای کوچک، و مراکز نگهداری مواد غذایی عمومی بسیار کاربردی است.

دوره جامع سردخانه | از طراحی تا اجرا

این دوره بهصورت کامل به طراحی، اجرا، و بهرهبرداری از سردخانههای صنعتی میپردازد. محتوای دوره شامل:

- انتخاب نوع سیستم تبرید مناسب

- طراحی موتورخانه مرکزی یا چند کمپرسوری

- بررسی بار برودتی، عایقکاری، و جانمایی تجهیزات

- آموزش تابلو برق سردخانه و کنترلرهای دما

- بررسی نکات ایمنی، استانداردهای بهداشتی، و مجوزهای محیط زیستی

این دوره برای پیمانکاران، مهندسان مشاور، و مدیران پروژههای سردخانهای بسیار مفید است.

دوره تخصصی چیلرهای آبی | تبرید در تهویه مطبوع

در این دوره، تمرکز بر آموزش چیلرهای آبی در سیستمهای تهویه مطبوع صنعتی و ساختمانی است. محتوای دوره شامل:

- شناخت انواع چیلرهای تراکمی و جذبی

- طراحی مدار آب سرد و مدار تبرید

- بررسی کندانسور آبی و برج خنککن

- آموزش کنترل دما، فشار، و مصرف انرژی

- تحلیل اقتصادی و انتخاب چیلر مناسب

این دوره برای مهندسان مکانیک، طراحان تأسیسات، و تکنسینهای تهویه مطبوع بسیار کاربردی است.

مشاهده لایو و منابع رایگان آموزشی | آموزش برق سردخانه در سایت رهجو

اگر موفق به مشاهده لایو تخصصی با استاد انجرقلی نشدهاید، نگران نباشید. مجموعه آموزشی رهجو، تمام لایوهای سهشنبهشب با اساتید را در قالب ویدیوهای کامل و قابل دانلود در بخش آموزشهای رایگان سایت رهجو منتشر میکند.

در این بخش، میتوانید بهصورت رایگان به محتوای آموزشی زیر دسترسی داشته باشید:

- لایوهای تخصصی در حوزه تبرید صنعتی، سردخانه، چیلر و تهویه مطبوع

- جلسات پرسش و پاسخ با اساتید برجسته

- آموزشهای کاربردی برق سردخانه و طراحی مدار تبرید

- معرفی تجهیزات واقعی و تحلیل پروژههای صنعتی

لایو بررسی سیستم تبرید آمونیاکی با استاد انجرقلی نیز در همین بخش منتشر شده و قابل مشاهده است. این ویدیو شامل تمام نکات فنی، طراحی، ایمنی، و اقتصادی مطرحشده در مقاله حاضر است.